一、应用背景:电池生产的精度与效率双重诉求

二、核心应用场景:覆盖全流程的 9 大视觉检测项目,形成 “检测 – 定位 – 装配 – 验证” 的闭环管控

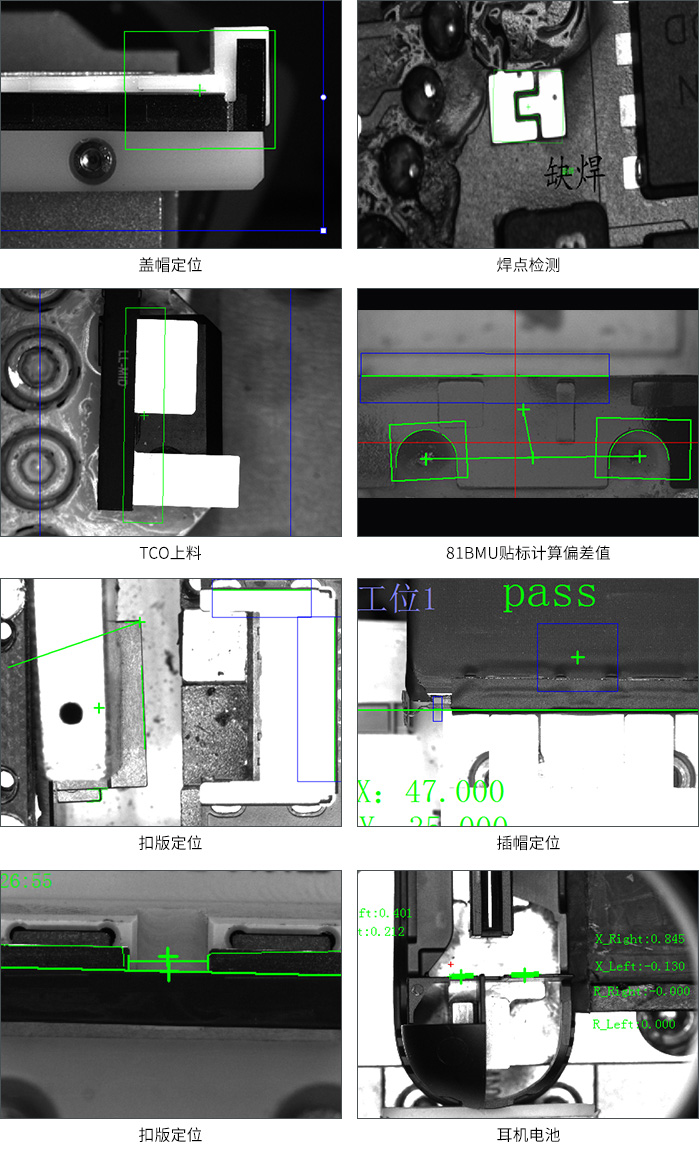

| 序号 | 项目名称 | 视觉实现功能 |

| 1 | 右盖帽 | 功能描叙:检测上一工位贴胶纸状况及测量上一工序极耳折弯状况,然后对折弯及贴胶纸正常的产品进行定位盖帽。

项目流程:夹具流程工位:虚拟一条测量边,软后在图像中测出4个极耳折弯边到虚拟测量边距离,根据距离判断是否正常,发送NG,OK信号到盖帽流程。 盖帽流程工位:跟据夹具工位发的信号及流水线光电信号判断是否盖帽,如果要盖帽就通过CCD发送给YMAHA机械手定位坐标,进行盖帽。 |

| 2 | 焊点检测 | 功能描叙:主要有两个功能,一、检测焊点是否OK。二、检测固定螺丝是否OK。

项目流程:通过斑点分析,缺陷轮廓匹配判断出焊点与螺丝钉的优率。 |

| 3 | TCO上料 | 功能描叙:主要功能是电芯定位,通过计算出定位坐标发送给机械手然后动作放料。

项目流程:共计两个工位,功能和上料斗相同,目的是提高线体效率,根据线体信号两个工位都是单独定位上料。 |

| 4 | 82BMU贴标 | 功能描叙:CCD功能是定位贴胶纸坐标发送给机械手,然后机械手贴合到保护板上。

项目流程:跟据流水线光电信号判断是否贴合BMU胶纸,收到PLC信号后通过CCD发送给YMAHA机械手定位坐标,进行BMU胶纸贴合。 |

| 5 | 81BMU贴标 | 功能描叙:与82BMU贴标类似,仅BMU胶纸不同。

项目流程:与82BMU贴标相同。 |

| 6 | 扣板 | 功能描叙:扣板机分为公扣,母扣,通过识别定位调整公扣位置推动母扣,扣合,完成扣板功能。

项目流程:一个工位流程,分两道工序分别采集一次图像,第一道工序为初定位公扣坐标,然后夹住公扣,第二道工序CCD采集夹住公扣后的定位坐标和母扣位置,根据计算调整公扣角度与位置后推动母扣扣合。 |

| 7 | 41插帽机 | 功能描叙:主要功能识别定位插帽位置坐标,然后根据线体信号插入电池保护板上。

项目流程:跟据流水线光电信号判断是否有电池,如果有就通过CCD发送给模组定位坐标XY,进行插帽。 |

| 8 | 56上料板 | 功能描叙:先检测极耳电芯板是否OK,然后定位电芯板坐标和电池基准位坐标,计算出偏移量进行贴合。

项目流程:共计两个工位,第二个工位流程分两道工序;第一个工位拍电芯板正面判断电芯板是否OK;第二个工位是机械手抓取电芯板到第二工位后,第一道工序定位电芯板坐标,第二道工序是CCD定位治具中电池坐标,两道工序用同一相机通过棱镜分别采集电芯板和电池坐标,最后计算出电芯板与电池的偏移量发送给机械手进行上料。 |

| 9 | 耳机电池 | 功能描叙:通道定位电池坐标及电池固定骨架,把电池精准放入骨架内。

项目流程:主要有4个流程工位通讯流程除外。第一个流程底面检测流程定位电芯边方向坐标图中是Y方向。第二第三流程定位左右面检测定位出左右电池电芯边X方向坐标与第一流程的Y方向是一致的。第四流程骨架检测定位出放置电池电芯边方向骨架底边坐标。由于机构设计原因,把电池放入骨架内只需要电池电芯方向坐标即可。 |

三、应用效果图