机器视觉AI在外观缺陷检测中的应用

引言

在工业4.0和智能制造的浪潮下,产品质量控制成为制造企业的核心竞争力。传统的人工检测方式存在效率低、漏检率高、成本高昂等诸多痛点,已无法满足现代化生产线的严格要求。随着人工智能技术的快速发展,基于深度学习的机器视觉AI外观缺陷检测技术应运而生,为工业质检领域带来了革命性的变革。这项技术通过高精度图像采集、智能算法分析和自动化判断,实现了对产品表面缺陷的快速、准确识别,正在成为智能工厂质量管理的重要支撑。

一、技术原理与系统架构

1.1 核心技术基础

机器视觉AI缺陷检测系统融合了传统机器视觉技术与深度学习算法,形成了一套完整的智能检测解决方案。系统的核心在于利用卷积神经网络等深度学习模型,通过大量样本训练,使机器具备类似人眼的缺陷识别能力,同时在检测速度和准确性上远超人工。

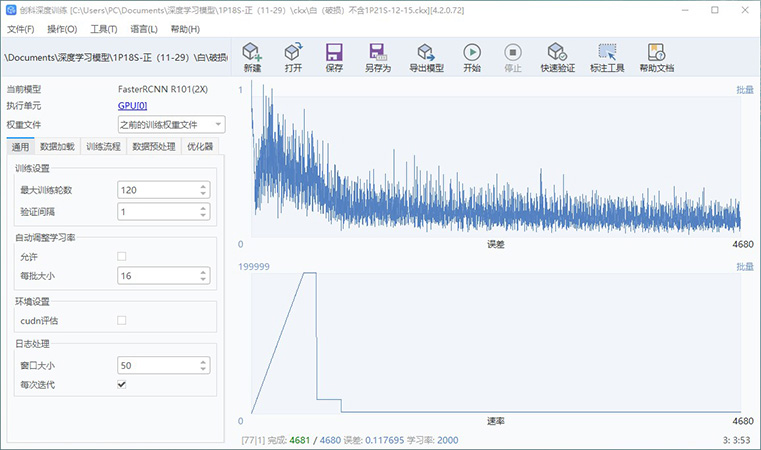

与传统机器视觉算法相比,深度学习技术最大的优势在于其强大的特征自学习能力。传统算法需要专业人员针对不同缺陷类型定制开发复杂的检测规则,而深度学习模型只需提供正常样本和缺陷样本进行训练,即可自动学习缺陷特征。当出现新的缺陷类型时,只需补充新样本重新训练优化模型,无需重新编写算法,大大提高了系统的灵活性和适应性。

1.2 系统架构设计

完整的AI视觉缺陷检测系统由五大核心模块协同工作,构成智能检测闭环。首先是图像采集模块,集成工业级高分辨率相机、专用镜头和光源系统,能够精准捕捉产品表面的高清图像数据。光源系统的设计尤为关键,需要根据被检测物体的材质、颜色和表面特性选择合适的照明方式,以获得最佳的成像效果。

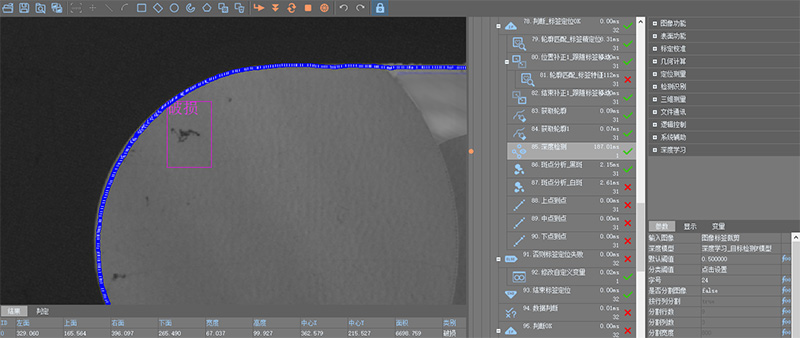

其次是AI图像处理平台,这是系统的大脑。平台基于深度学习算法对采集到的图像进行实时处理与分析,能够高效识别各类表面缺陷,包括划痕、裂纹、污渍、孔洞、气泡、色差等,同时可以完成尺寸和形状的高精度测量任务。

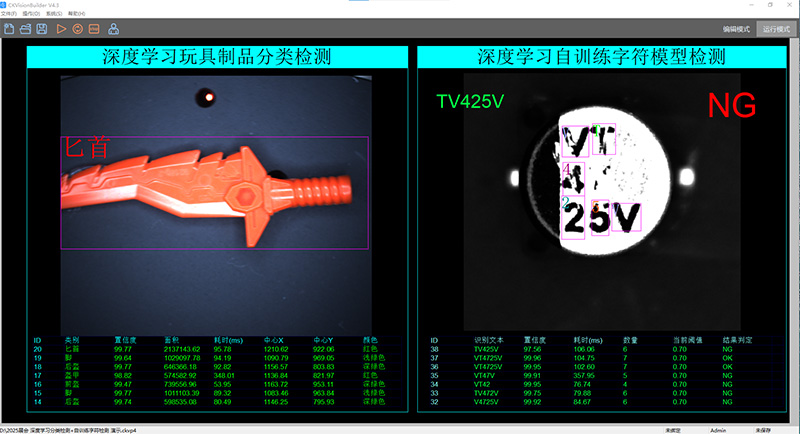

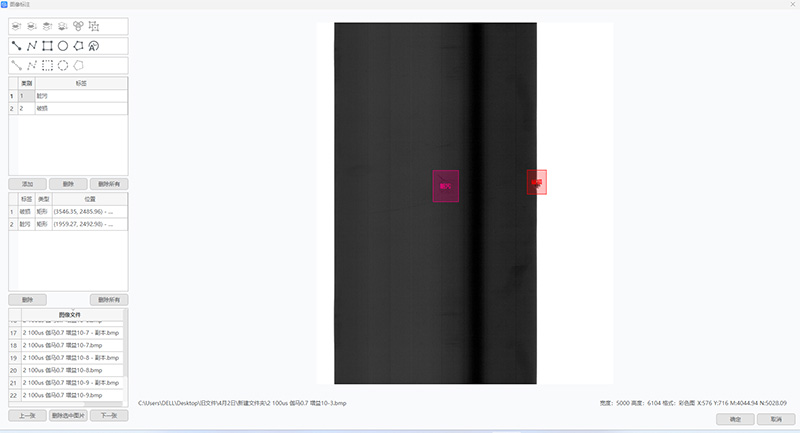

第三是模型训练模块,提供从数据标注、模型训练到部署验证的全流程工具。用户可以通过友好的图形化界面独立完成定制化检测模型的构建,无需编程基础。系统支持多种深度学习模型架构,包括分类模型、目标检测模型、实例分割模型以及异常检测模型等。

第四是结果输出模块,实时呈现可视化检测结果,并通过标准化接口与生产控制系统进行数据交互。当检测到缺陷时,系统会实时展示缺陷位置、类型、大小等详细信息,并触发声光报警,同时将检测数据传输给MES等生产管理系统。

最后是系统运维管理模块,负责监控系统运行状态,提供参数配置、故障诊断、数据统计分析等功能,确保整个检测系统稳定可靠运行。

二、技术优势与突破

2.1 超高检测精度

深度学习算法能够捕捉到人眼难以察觉的微小缺陷,检测精度可达到0.01毫米级别。在实际应用中,系统的缺陷检出率通常可达到99%以上,误判率和漏判率都控制在极低水平。特别是对于致命性缺陷,系统可以实现零漏检,为产品质量提供了可靠保障。这种精度水平是传统人工检测和传统机器视觉算法难以企及的。

2.2 高速检测能力

系统支持多任务并行处理,单面图像处理时间通常小于0.1秒,完整产品检测节拍可控制在几秒以内,完全满足高速产线的生产节奏。以电子元器件检测为例,系统可以实现每分钟60件以上的检测速度,大幅提升生产效率。同时系统支持360度全方位检测,可以在一次流程中完成产品多个面的全面检查。

2.3 自适应学习能力

系统嵌入深度学习模式,支持新增缺陷标注与再训练功能。随着检测数据的不断积累,系统的识别能力会持续提升,做到”越用越准确”。这种自我进化的能力使系统能够适应产品迭代和工艺变化,延长了系统的使用寿命,降低了维护成本。

2.4 复杂场景适应性

AI算法具有强大的抗干扰能力,能够在复杂或柔性背景下准确识别目标缺陷。即使面对光照变化、背景干扰、产品颜色多样化等挑战性场景,系统依然能够保持稳定的检测性能。利用先进的图像分割技术,系统可以精确区分前景与背景,有效排除干扰因素。

三、行业应用案例

3.1 电子制造行业

在3C电子产品及零部件制造领域,AI视觉检测系统被广泛应用于元器件外观检测。以电容元件为例,系统采用多组高精度相机进行360度无死角检测,能够识别标识不完整、错误、重影、倾斜等标识缺陷,检测外壳破损、划伤、脏污、气孔等表面缺陷,以及引线长短、露铜、歪曲等引线缺陷。该方案替代了传统的全人工目检,检出效率提升显著,漏检问题得到根本解决。

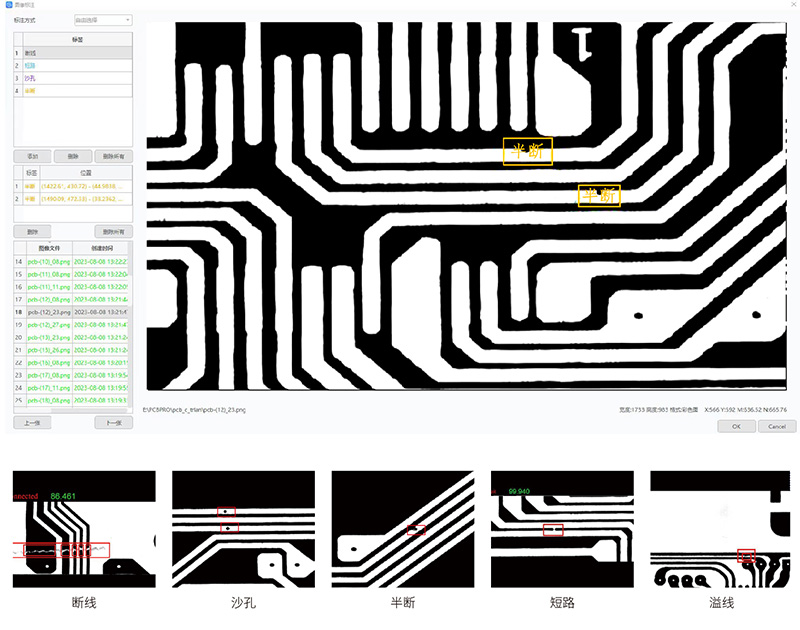

在PCB电路板印刷中检测中,系统能够精准识别断线、沙孔、半断、短路、溢线等多种缺陷问题,并与自动化产线无缝对接,实现自动分拣和流转控制。

3.2 汽车制造行业

汽车制造对零部件质量要求极为严格。AI视觉系统在车身装配防错、车门装配检测、涂胶质量监控等环节发挥重要作用。在前后挡风玻璃及天窗玻璃的涂胶检测中,系统通过在机械臂上加装视觉设备,实时检测胶条的宽度、位置和连续性,及时发现缺胶、少胶、断点等问题,缺陷检出率达到99%以上。

在汽车三电系统检测中,针对电机定子焊点的缺陷检测,系统结合3D视觉成像技术,能够精准识别细微焊接缺陷,漏判率为零,误判率控制在1%以内,视觉检测精度达到±0.1毫米。

3.3 半导体行业

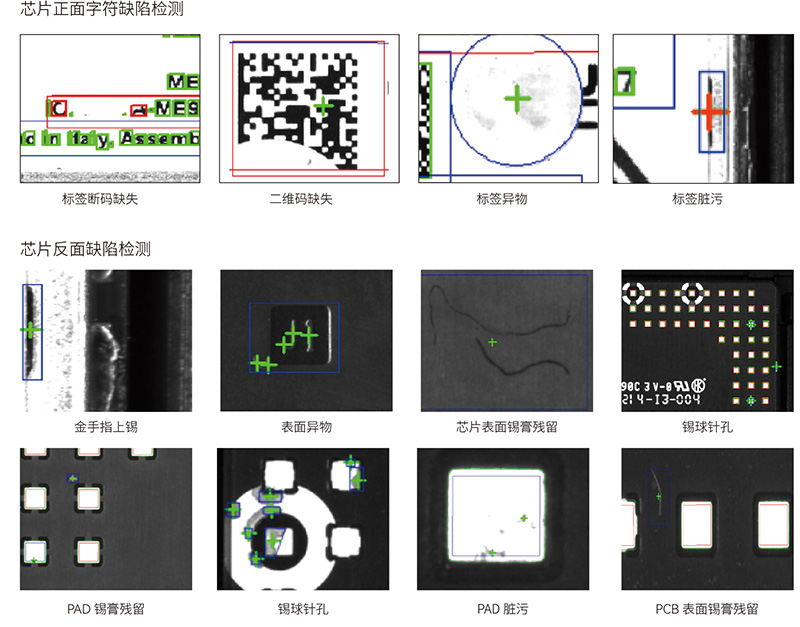

芯片和半导体产品的表面缺陷检测对精度要求极高。AI视觉系统能够检测芯片表面的划痕、污染、图案缺失等微小缺陷,为芯片生产提供质量保障。系统采用高倍率光学成像和深度学习算法,能够在显微镜级别下识别低尺度和低对比度的缺陷,解决了传统方法难以应对的”隐身术”问题。

3.4 新能源行业

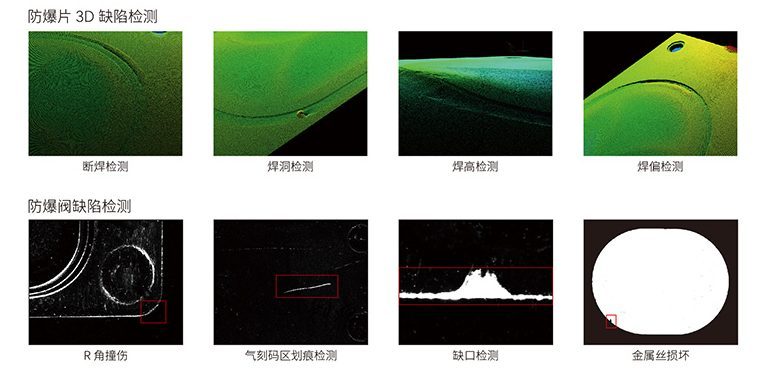

在锂电池生产过程中,极片、电芯等关键部件的表面质量直接影响电池性能和安全性。AI视觉系统能够检测极片表面的划痕、褶皱、颗粒、露箔等缺陷,以及锂电防爆阀焊接后断焊、漏焊、焊高等问题。系统支持高速在线检测,满足新能源产线的高产能要求。

3.5 其他应用领域

在建材行业,系统应用于瓷砖、木地板的表面缺陷检测,能够识别虫眼、裂纹、破损、高低不平、缺角、崩边等不良,检出率超过99%。在纺织行业,系统可以检测织品上的纺织问题、污渍、切割区等。在医药行业,用于药品包装完整性检测和标签检查。这些应用充分展示了AI视觉技术的广泛适用性。

四、技术发展趋势

4.1 小样本学习技术

传统深度学习模型需要大量标注样本进行训练,而在实际生产中,某些缺陷类型的样本数量有限。小样本学习和零样本学习技术的发展,使系统能够在样本稀缺的情况下快速建立检测能力。通过生成对抗网络技术,可以生成虚拟缺陷样本用于模型训练,克服数据缺乏的困难。

4.2 无监督异常检测

无监督学习模型只需要正常样本进行训练,无需标注具体缺陷类型,就能识别所有偏离正常状态的异常情况。这种方法特别适用于缺陷类型多样且难以穷举的场景,大大降低了系统部署的难度和成本。

4.3 边缘计算部署

随着边缘计算技术的发展,AI视觉系统正在向小型化、低成本方向演进。通过边缘AI芯片和轻量化模型,可以将计算能力部署到生产现场,实现实时响应和数据隐私保护,同时降低对云端计算资源的依赖。

4.4 多模态融合检测

结合2D视觉、3D视觉、红外成像、激光扫描等多种检测手段,可以获得更全面的产品信息。多模态融合技术能够克服单一检测方法的局限性,提高复杂缺陷的检测能力。例如,3D视觉可以检测表面凹陷、凸起等立体缺陷,弥补2D视觉的不足。

4.5 智能决策与预测

未来的AI视觉系统不仅能够检测缺陷,还能够分析缺陷产生的原因,预测潜在的质量问题,为生产工艺优化提供数据支持。通过建立缺陷与工艺参数之间的关联模型,系统可以实现闭环质量控制,推动制造过程的持续改进。

五、实施价值与效益

5.1 降低人力成本

自动化检测替代传统人工目检,大幅减少质检人员需求,解决了制造企业”招工难、用工贵”的问题。以一条需要10名质检工人的产线为例,引入AI视觉系统后可减少到2-3人,每年可节省数十万元的人力成本。

5.2 提升产品质量

系统的高准确率和零漏检能力,确保了缺陷产品不会流入市场,有效降低了客户投诉率和退货率。产品质量的提升直接增强了企业的市场竞争力和品牌价值。

5.3 提高生产效率

高速检测能力使系统能够跟上甚至超越产线的生产节奏,消除了质检环节的瓶颈。同时,实时检测和即时反馈机制能够快速发现生产异常,避免批量不良品的产生,减少返工和浪费。

5.4 数据赋能决策

系统自动记录和统计所有检测数据,生成可视化报表,为生产管理提供数据支持。通过分析缺陷分布规律和趋势,管理者可以精准定位问题环节,优化生产工艺,实现持续改进。

5.5 实现智能制造

AI视觉检测系统与MES、ERP等企业信息系统无缝集成,推动生产过程的数字化和智能化转型。这是企业迈向工业4.0和智能工厂的重要一步,为未来的柔性制造和定制化生产奠定基础。

结语

机器视觉AI外观缺陷检测技术代表了工业质检领域的发展方向。随着深度学习算法的不断进步、硬件性能的持续提升以及应用场景的日益丰富,这项技术正在从高端制造向更多行业渗透,成为智能制造不可或缺的核心技术。未来,随着小样本学习、无监督学习、边缘计算等新技术的融合应用,AI视觉检测系统将变得更加智能、高效和易用,为制造业的高质量发展提供强大的技术支撑。企业应积极拥抱这一技术变革,通过引入AI视觉检测系统,实现质量管理的数字化升级,在激烈的市场竞争中占据有利位置。