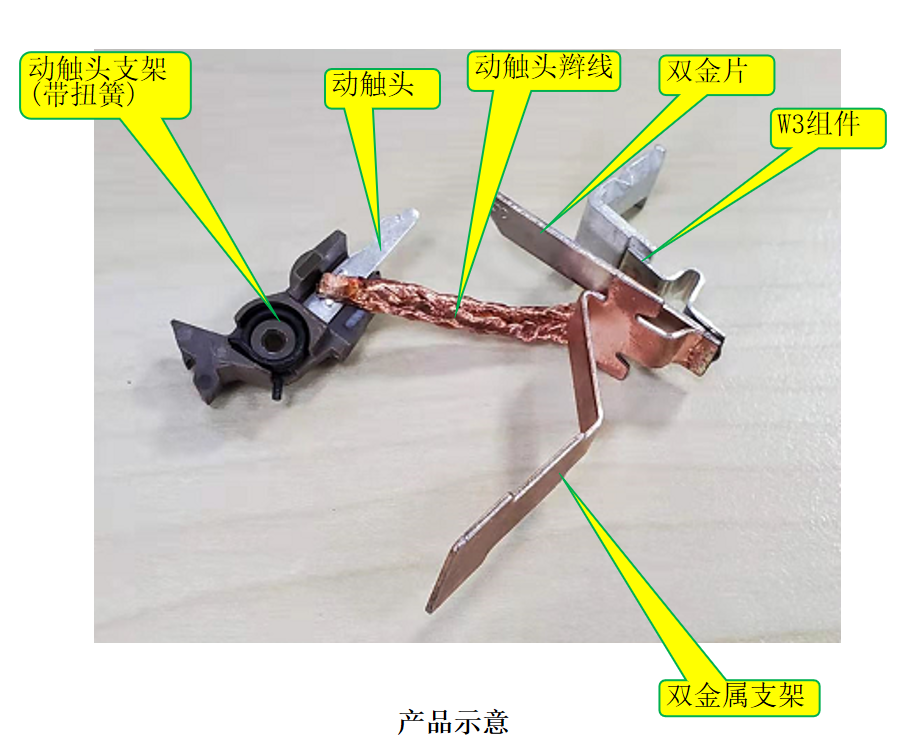

背景:

此款电气组件在生产中,弹簧缺失、间距偏差 、焊渣残留、辫线位置偏移…… 这些微小瑕疵都可能导致组件失效,甚至引发安全隐患。为了满足规模化生产的高精度需求,创科视觉为此款电气组件打造了“全场景覆盖 + 精准识别”视觉检测方案,用智能视觉检测破解人工质检难题。

1、工站1 聚焦3大关键检测

- 检测需求:

- 检测弹簧有无;

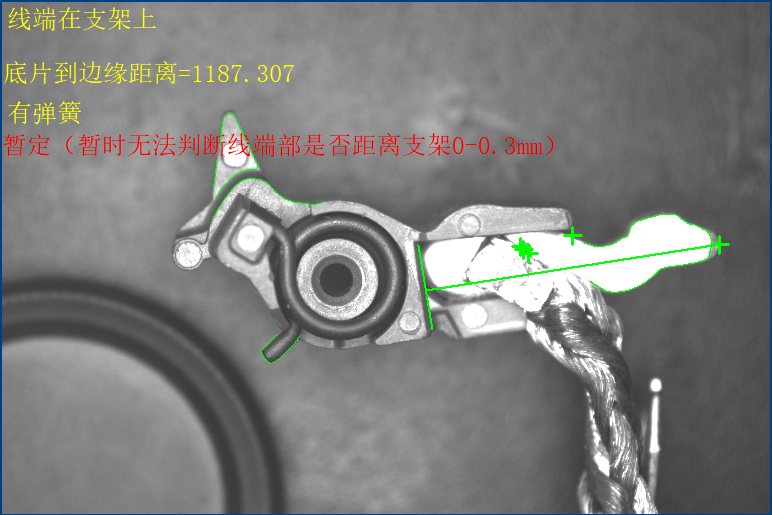

- 检测动触头与支架间隙;

- 检测辫线在动触头凸台上;

检测方案与效果:

通过识别弹簧头部特征判断是否缺失,利用亮片到缝隙边缘的距离判断动触头与支架是否卡紧,结合形状匹配与斑点分析双重技术确认辫线是否在动触头凸台上。哪怕是细微的缝隙和位置偏差,都逃不过系统的 “火眼金睛”,单项目检测最快仅需 0.676 毫秒,效率远超人工。

2、工站2、3专攻双金组件检测:

检测方案与效果:

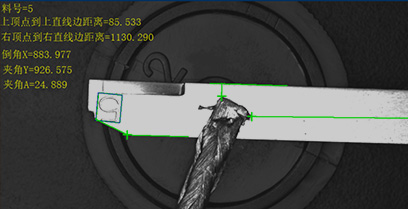

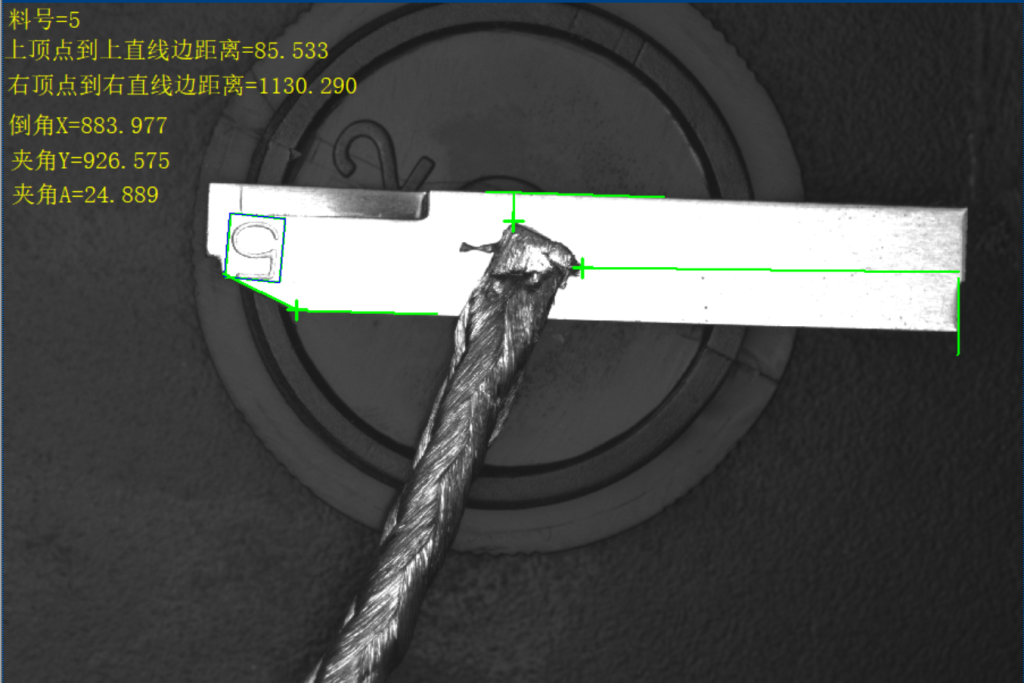

工站2精准识别双金料号及倒角位置,严格把控辫线头部与双金边缘 1.0-1.5mm 的间距要求,同时精准测量辫线加热长度,避免因参数不符影响组件性能。

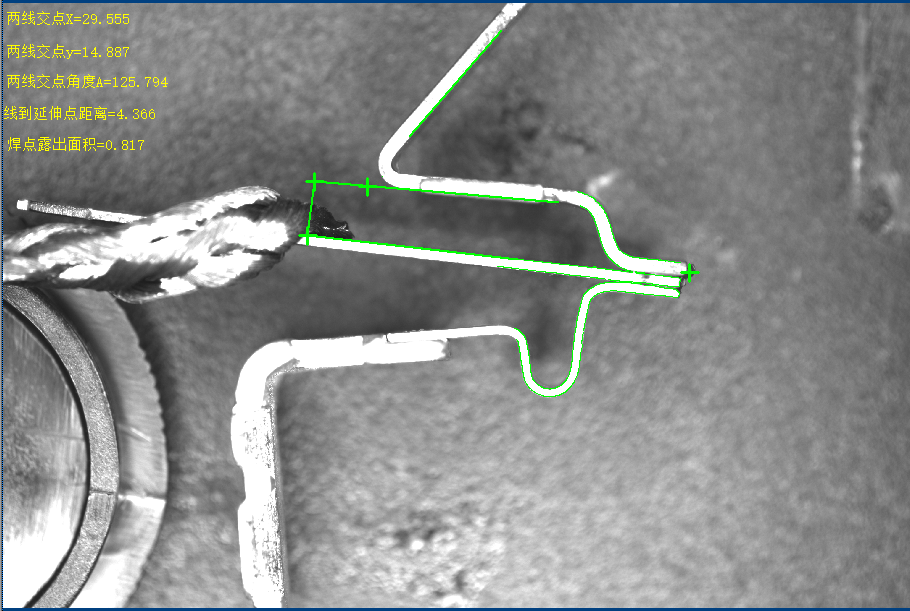

工站3-01通过几何运算技术,先求出支架两条边的交点,再延伸特定距离得到检测点,最终精准计算点到金属边的距离,实现毫米级精度把控

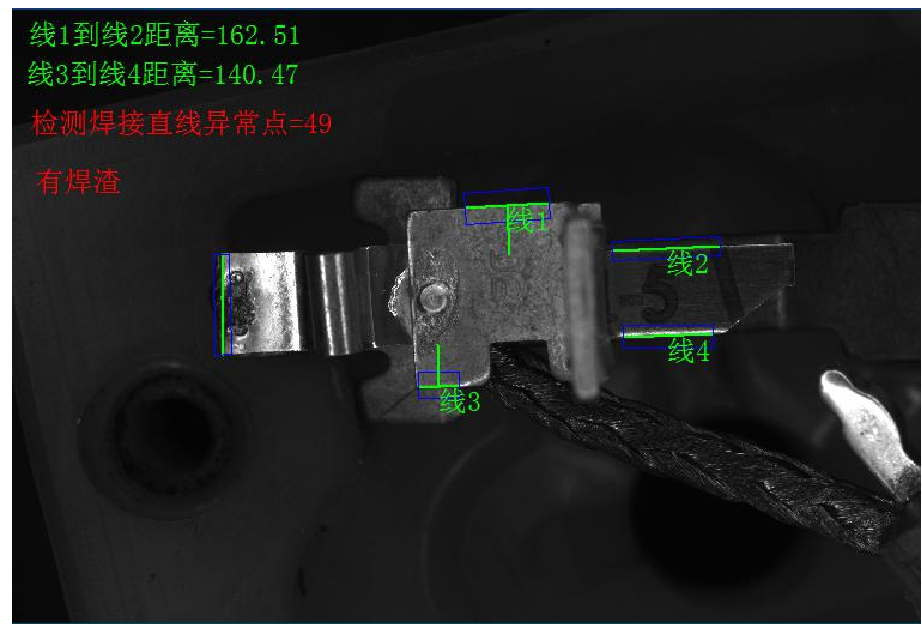

工站3-02 工站则聚焦焊渣有无、铁片偏移和产品种类区分,通过检测焊接直线异常点、测量线条间距,快速识别缺陷。

3、工站4:“视觉 + 机器人”联动 :

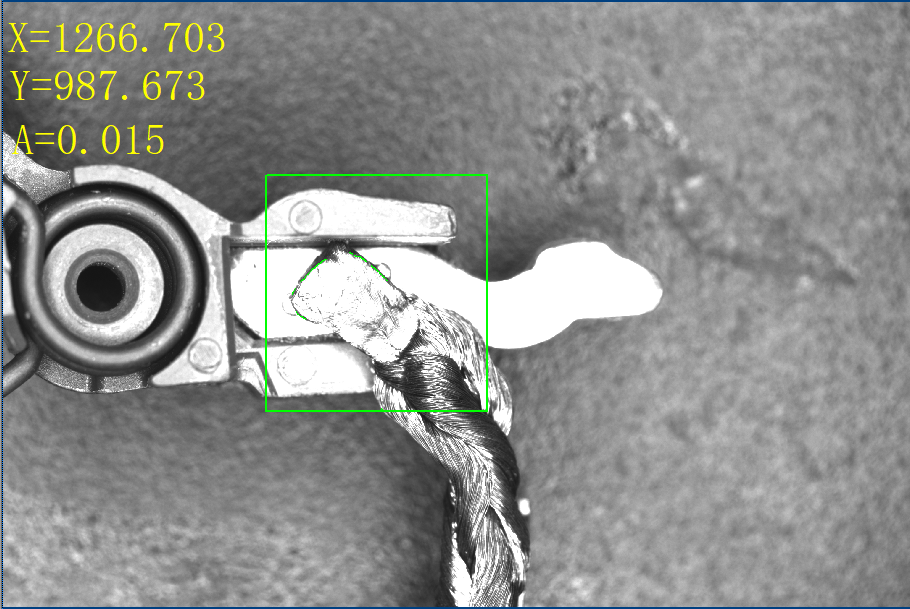

系统采用红外条形光源和远心镜头,精准识别铜线末端的位置和角度,实时将数据传输给机器人,引导其完成自动化抓取上料。

整套方案采用模块化设计,配套组合可根据实际需求灵活搭配,既降低了设备投入成本,又保证了检测效率。从前期方案设计、硬件安装,到后期软件调试、技术培训,创科视觉提供全流程贴心服务,让企业省心省力。