创科视觉赋能锂电行业智造升级

- 发布时间:2023-05-08 文章来源:本站

随着中国新能源汽车的快速发展,汽车锂电池正迈入大规模制造时代。锂电池生产的成本、技术、制造等水平,决定了新能源汽车的成本、续驶里程和性能,是掣肘新能源汽车发展的核心部件。

锂电池产业制造过程中的痛点

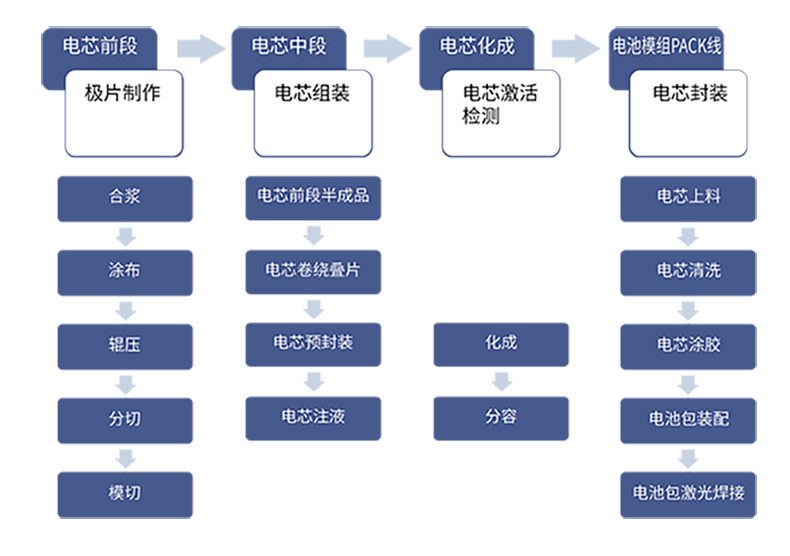

由于锂电池的制造工艺较为复杂,工序繁多,锂电池的制造统一分为极片制作、电芯组装、电芯激活检测和电池封装四个工序段,每道工序都会影响锂电池的性能。在成本控制和政策导向的双重压力下,降低成本是目前锂电池厂商的迫切需求,所以,高效率、低能耗、高精度的自动化是锂电池生产的必然趋势,也是动力电池得以大规模制造的条件。

机器视觉在锂电池生产中的应用

在锂电池生产的各个环节中,机器视觉凭借精确高、速度快、可靠性强、信息集成等优点为锂电池的产品质量保驾护航,创科视觉是锂电池视觉检测系统优质提供商,在锂电池行业,沉淀着丰富的实战经验和行业视觉系统开发经验,能够快、准、稳地赋能动力锂电行业客户产线智能化升级转型,帮助客户做好品质管控,降低人工成本。

创科视觉锂电池行业解决方案赋能锂电企业核心生产工艺段

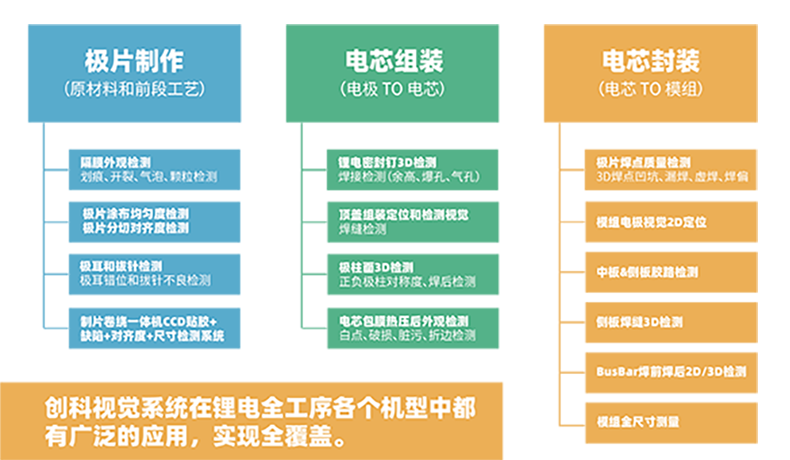

创科视觉系统在锂电全工序各个机型中都有广泛的应用,实现全覆盖。深入核心极片制作、电芯组装、电池封装各个工艺段等,针对锂电行业的检测问题有着深度理解,做到快速回应,快速评估,大大缩短项目落地周期,真正实现提质降本增效,深受客户的支持与信赖。

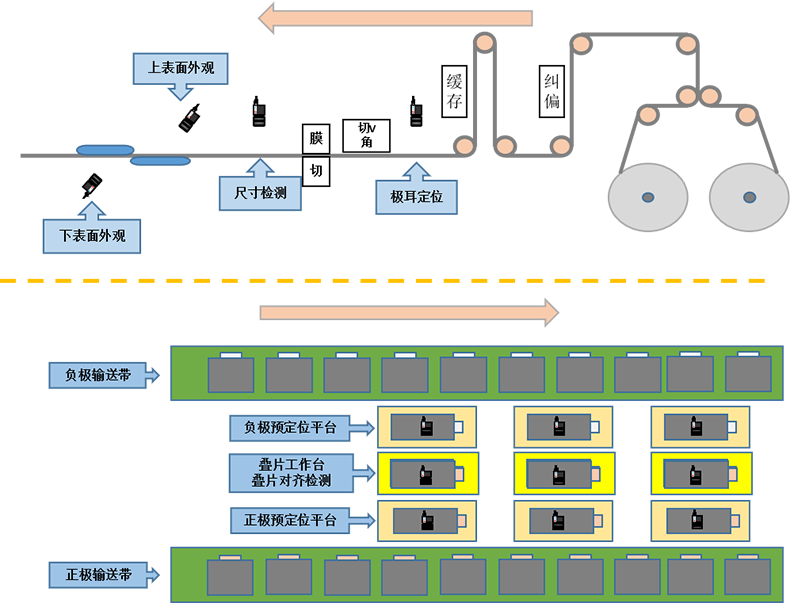

01极片制作

电池极片是锂离子电池的关键核心材料之一,极片制作工艺包括搅拌、涂布、辊压、分切、制片、极耳成型等工序,是锂离子电池制造的基础,对极片制造设备的性能、精度、稳定性、自动化水平和生产效能等有着很高的要求。保证极片涂布均匀度、极片分切对齐度、极片焊接外观等视觉检测,从而在源头上把控锂电池的生产品质。下面是创科视觉切叠一体机视觉解决方案:

02电芯组装

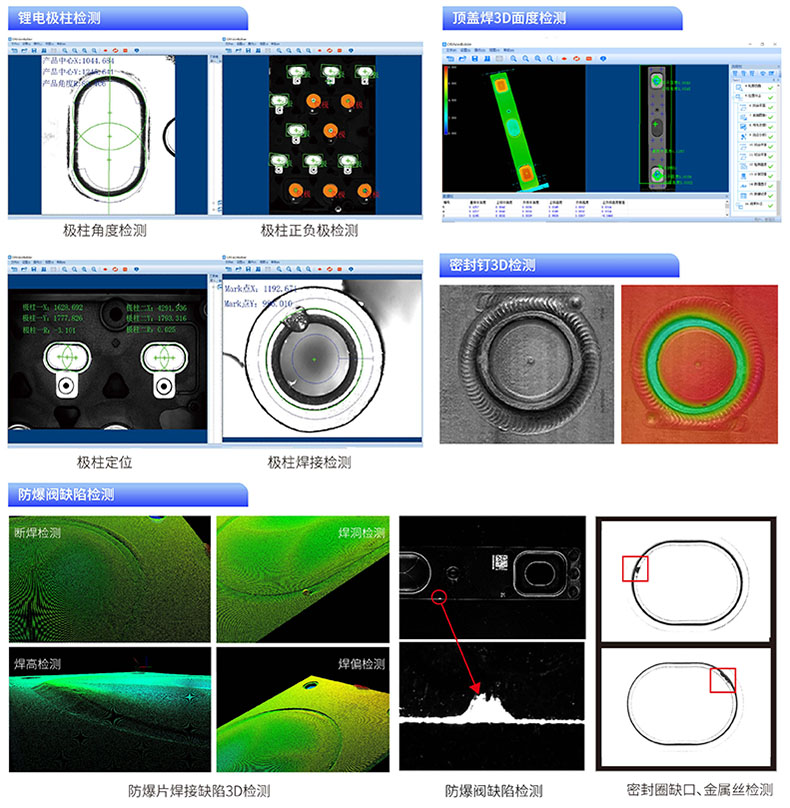

电芯组装工艺主要包括卷绕或叠片、电芯预封装、注电解液等工序,对精度、效率、一致性要求严苛。创科视觉电芯视觉检测系统包括顶盖上料定位、防焊阀焊后检测、极柱正负极对称度检测、极柱焊接3D检测、密封圈3D焊接检测、引脚角度与焊接检测、平面度3D检测、贴胶检测等,重点解决了电芯组装工艺中的焊接缺陷(余高、爆孔、宽度)等难题。在该工艺段有着丰富的、成熟的、可快速落地的视觉检测行业解决方案。

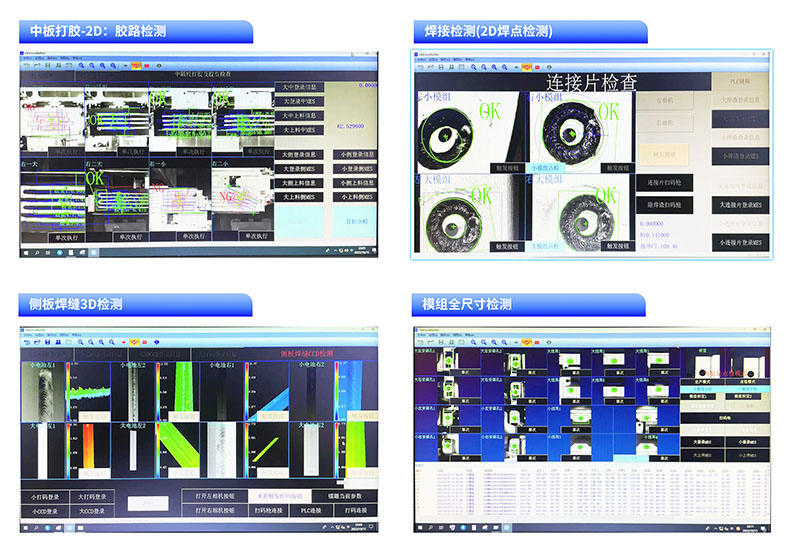

03电池封装(pack线)

电池封装(pack线)是锂电池生产的重要组成部分,关系着锂电池的安全性与可靠性。创科视觉打造的电池封装模组线视觉检测系统专为锂电池智能化组装提供在线检测支持。让质检追上生产是客户的要求,也是我们的目标。中板&侧板胶路检测、侧面焊缝3D检测、连接片焊接CCD检查、模组全尺寸检测等,创科视觉在电池装封(pack线)实现全覆盖,帮助客户实现提速度+严把关+保生产,完成锂电行业生产的智造升级。